Generar un producto altamente sofisticado exige prestar atención detenida en cada parte del proceso: desde el embotellamiento y empacamiento hasta la mercadotecnia y áreas administrativas. Empresas trasnacionales de renombre como Chivas Brothers saben la importancia de los detalles y la calidad. Por ello, su logística actual es el mejor argumento que podemos darte en este blog acerca de por qué los rodillos motorizados mejoran tus producción sin igual.

En Chivas Brothers la paletización y distribución automatizada se volvió el tema clave para modernizar la planta embotelladora de Dumbarton, ubicada en las afueras de Glasgow. La selección de sistemas para automatizar exitosamente sus instalaciones debía repercutir de forma sustancial en la distribución de sus marcas Beefeater Gin, Ballantine’s y Chivas Regal 25 Years Old.

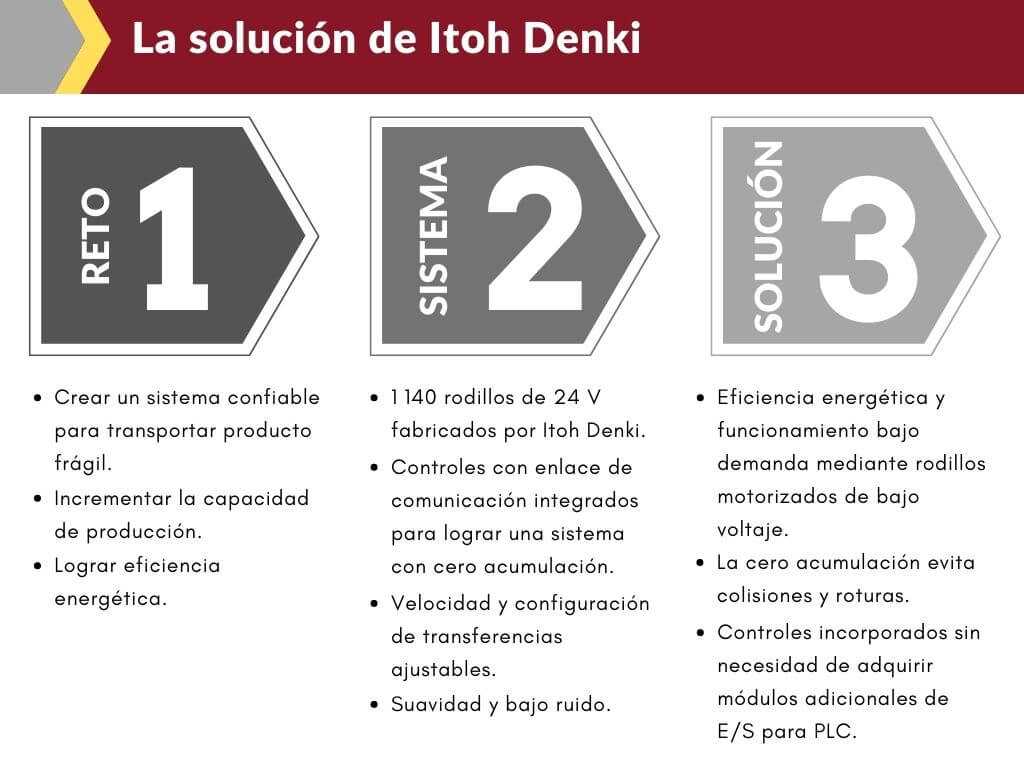

Chivas Brothers encontró la clave para incrementar significativamente su producción de licor en los rodillos motorizados de Itoh Denki. Luego de renovar su línea de transportadores con una gran cantidad de rodillos motorizados y con controles para un proceso con cero acumulación de productos, Chivas Brothers incrementó su producción hasta un 50 %.

Los retos antes de utilizar rodillos motorizados

Chivas Brothers necesitaba implementar una solución que garantizara el traslado suave de las botellas de whisky y que, además, ahorrara costos en cuanto a consumo de energía y conexiones. Lo cierto es que Chivas Brothers estaba estancada en uno de los problemas más frecuentes de un transportador: mercancía dañada como consecuencia de colisiones entre los productos.

Especialmente, en las botellas de vidrio no es admisible el riesgo de que choquen o sufran daños debido a arranques abruptos. Así que, el reto era disminuir los problemas asociados con el producto dañado debido a la acumulación ocurrida al ser transportados.

El transportador, pues, debía garantizar un manejo delicado de los productos para minimizar su deslizamiento con el movimiento; además, los rayones o rozaduras usualmente ocurren cuando el sistema para o arranca, por lo que, la aceleración y desaceleración suaves también debían ser requisitos indispensables.

Por otro lado, un transportador tradicional con acumulación no representaba una alternativa admisible para Chivas Brothers, pues estos suelen funcionar todo el día con un motor de CA externo y una caja de engranajes. Esto significa un uso ineficiente de energía, ya que el transportador realmente no está usando la electricidad para mover el producto en las áreas de acumulación.

Asociado a esto, el efecto de la fuerza de empuje derivado de la acumulación provoca que los motores trabajen más duro para mantener el transportador operando a pesar de la fricción; también aumenta el desgaste del elemento encargado de mover directamente el producto e incrementa el riesgo

de que la mercancía colisione entre sí.

La solución de Itoh Denki

La solución luego de utilizar rodillos motorizados

Los nuevos sistemas implementados por Itoh Denki para Chivas Brothers transportan cajas de cartón de diferentes tamaños, las cuales contienen botellas de whisky; la mercancía proviene de 8 líneas de producción distintas que parten de la sala de embotellado a velocidades de hasta 60 cajas por minuto. Posteriormente, cada caja viaja cerca de 100 m a través de diversas curvas antes de alimentar los 8 nuevos paletizadores.

En todo este funcionamiento, la solución de Itoh Denki ofrece significativos ahorros de energía en comparación con la tecnología tradicional. Asimismo, incorpora simples y confiables controles de cero presión para evitar acumulación y garantizar que las cajas de cartón con un alto valor cumplan con los estándares de calidad propios de Chivas Brothers.

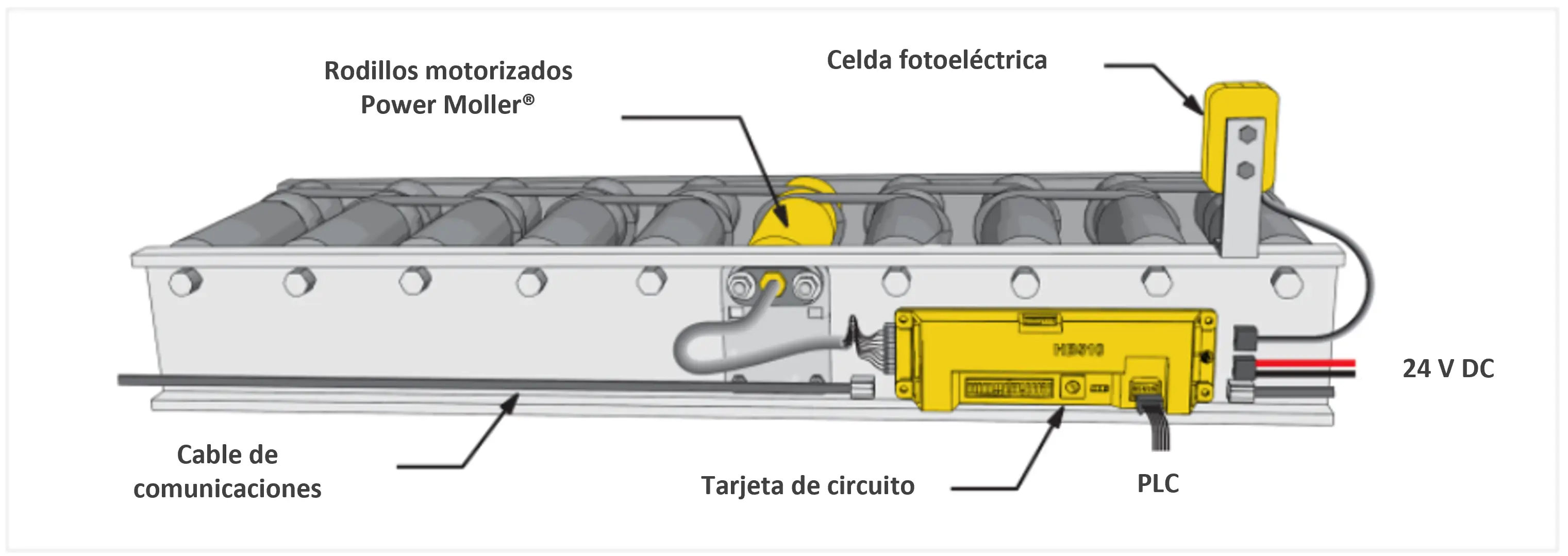

Así, los controles lógicos diseñados por Itoh Denki no solo evitan que las cajas choquen, sino que gestionan el flujo de cajas entre la sala de embotellado y los paletizadores, lo cual optimiza el almacenamiento del producto, pues las líneas se adaptan dinámicamente al rendimiento requerido por los paletizadores o a los cambios en la producción. Por su parte, los controles funcionan en conjunto con una celda fotoeléctrica en cada zona del transportador. Cada zona consta de un solo rodillo motorizado y varios rodillos esclavos.

En una parte de la línea, la fila de rodillos forma una pendiente con el fin de soportar las carga y proporcionar un espacio suficiente entre cada caja. Así, el PLC detecta la llegada de las cajas a las zonas superiores de la línea de producción y monitorea el avance de estas en descenso hasta las zonas inferiores.

Gracias al controlador, por lo tanto, el rodillo motorizado se pone en marcha únicamente cuando la siguiente sección está despejada y lista para funcionar; entonces, las cajas son transferidas a la zona siguiente. En otras palabras, si un controlador detecta que la zona siguiente está ocupada y detenida, retendrá el producto hasta que la zona quede libre.

Los beneficios de utilizar rodillos motorizados

- El sistema implementado para Chivas Brothers les garantizó un flujo regular de cajas de cartón en cada uno de los ocho paletizadores y maximizó el rendimiento en el área de expedición sin interrupciones ni roturas.

- Esta mejora incluyó un funcionamiento bajo demanda, lo cual se refiere a que los rodillos motorizados son detenidos automáticamente en los cambio de producción mediante sus controladores; así, estos rodillos permanecen en pausa y listos para comenzar únicamente cuando se les indica que lo hagan.

- Lo anterior hace que el sistema utilice un mínimo de energía y que tenga un máximo aprovechamiento de la misma. Los rodillos y controles de los rodillos motorizados Power Moller reducen, aproximadamente, el 60 % del uso de energía en comparación con las soluciones de accionamiento industrial convencionales.

Las mejores soluciones para transportar la mercancía más delicada están disponibles en Urany. Productos frágiles o robustos, ligeros o pesados, pequeños o grandes, nuestras alternativas son tan amplias como las necesidades de cada industria.