Una línea de ensamble es un pilar fundamental en la ingeniería de manufactura, ya que optimiza la producción y mejora la calidad de los productos. En este sistema, los productos avanzan secuencialmente a través de estaciones de trabajo donde se añaden componentes o se realizan operaciones específicas. Este flujo continuo permite fabricar grandes volúmenes de manera eficiente y a bajo costo.

Para lograr una línea de ensamble exitosa, es crucial considerar factores como los tiempos de ciclo (tiempo por estación), el tiempo total de proceso y el flujo de materiales. Al comprender estos conceptos, podemos diseñar líneas de ensamble que maximicen la productividad y minimicen los desperdicios.

No obstante, las líneas de ensamble no solo son esenciales para el ensamblaje de productos, sino que también desempeñan un papel crucial en el control de calidad y la optimización de procesos. A lo largo de la línea, se llevan a cabo rigurosas inspecciones para garantizar que cada producto cumpla con los estándares de calidad establecidos, evitando que algunos defectos pasen desapercibidos. Además, estas líneas están diseñadas para maximizar la eficiencia, minimizando tiempos de inactividad y movimientos innecesarios gracias a una cuidadosa planificación de las estaciones de trabajo y la secuencia de las operaciones.

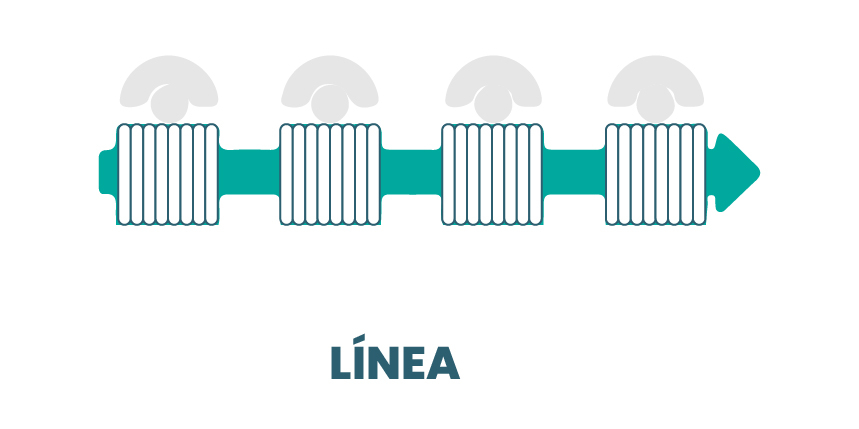

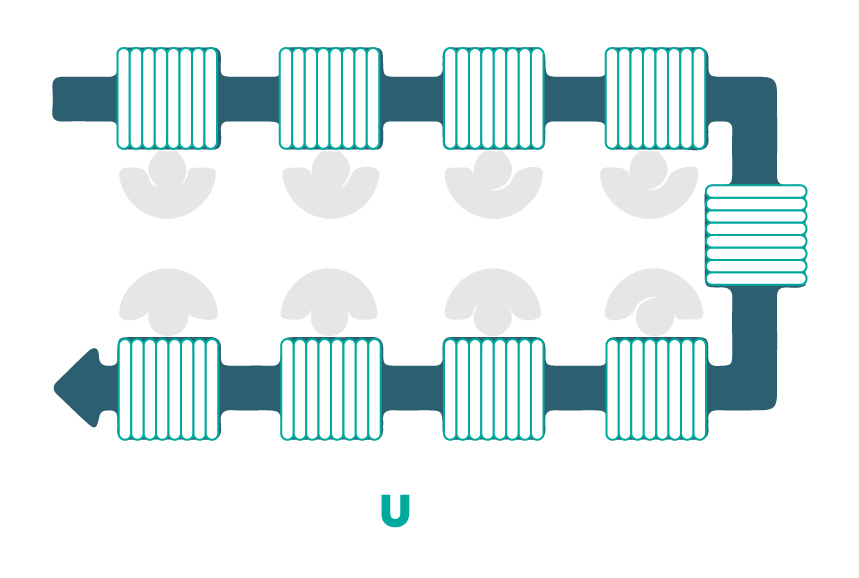

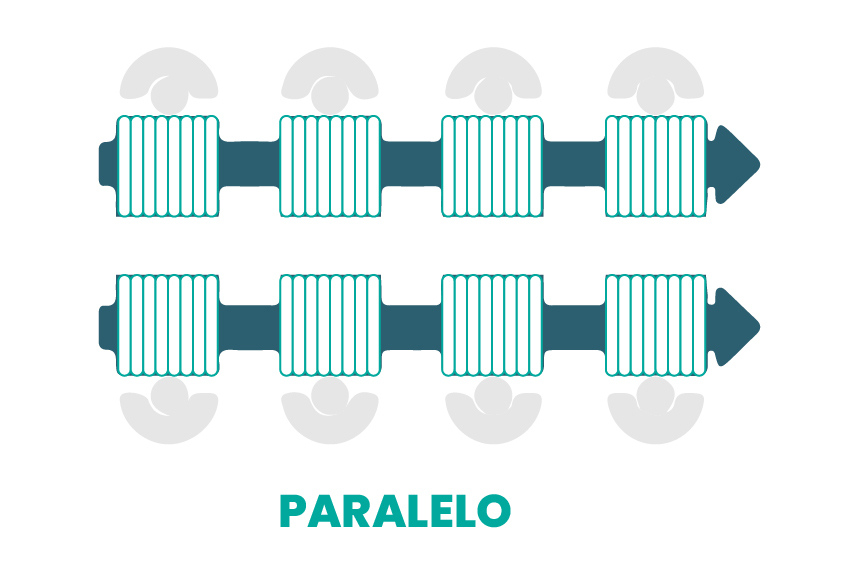

Aquí puedes apreciar ejemplos de su aplicación de distintas maneras:

Ventajas de Implementar una Línea de Ensamble

Aumento de la productividad: Al dividir el proceso de producción en tareas específicas y asignar recursos especializados a cada una, se logra una significativa optimización. La eliminación de tiempos muertos y la sincronización perfecta entre estaciones de trabajo resultan en un incremento sustancial del volumen de producción y una reducción drástica de los ciclos de fabricación.

Reducción de costos: La implementación de sistemas automatizados y la optimización del flujo de materiales no solo minimizan los errores humanos, sino que también generan ahorros considerables en materia prima y energía. Además, la estandarización de componentes y la reducción de inventario contribuyen a una gestión de costos más eficiente.

Mejora de la calidad: La estandarización de los procesos y la implementación de rigurosos controles de calidad en cada etapa de la producción garantizan la uniformidad y la excelencia de los productos finales. De esta manera, la detección temprana de posibles defectos y la aplicación de medidas correctivas inmediatas, minimizan la generación de productos no conformes y reducen los costos asociados a devoluciones y garantías.

Flexibilidad: Las líneas de ensamble ofrecen una gran flexibilidad para adaptarse a las fluctuaciones de la demanda y a los cambios en los diseños de los productos. La modularidad de los equipos y la facilidad de reconfiguración permiten realizar ajustes rápidos y eficientes para satisfacer las necesidades cambiantes del mercado.

Tipos de Líneas de Ensamble

Líneas continuas

Estas líneas operan sin interrupción, como las que se encuentran en la industria automotriz. Los productos se mueven constantemente a través de la línea, y cada estación debe completar su tarea en el tiempo asignado para mantener el flujo.

Líneas indexadas

En este tipo de líneas, el producto se mueve de una estación a otra en intervalos definidos. Esto permite realizar operaciones más complejas o que requieren mayor precisión, ya que se detiene el flujo para que los trabajadores puedan completar sus tareas.

Líneas de ensamble intermitentes

Estas líneas combinan elementos de las líneas continuas y las indexadas. Se utilizan cuando se necesitan producir diferentes productos en lotes o cuando el proceso de fabricación requiere paradas frecuentes.

Líneas de ensamble en U

En lugar de ser una línea recta, estas líneas tienen forma de U. Esto permite que los trabajadores puedan acceder a ambas partes de la línea, lo que aumenta la eficiencia y reduce la fatiga.

Líneas de ensamble rotativas

En este tipo de línea, los productos se colocan en un dispositivo rotativo que los lleva a través de las diferentes estaciones de trabajo. Se utilizan en la fabricación de productos pequeños y de alta precisión.

Tipos de Layouts de Líneas de Ensamble

La configuración de una línea de ensamble es un factor crucial que influye directamente en su eficiencia y productividad. La elección del layout dependerá de diversos factores, como el tipo de producto, el volumen de producción y los requisitos de espacio. A continuación, te describimos los tipos de layouts más comunes:

Layout en línea

Este layout se caracteriza por su diseño lineal y secuencial, donde las estaciones de trabajo se ubican una a continuación de la otra. Su simplicidad lo convierte en el más fácil de implementar y gestionar, facilitando el flujo de materiales y la supervisión del proceso productivo.

Layout en U

Este layout se caracteriza por su diseño lineal y secuencial, donde las estaciones de trabajo se ubican una a continuación de la otra. Su simplicidad lo convierte en el más fácil de implementar y gestionar, facilitando el flujo de materiales y la supervisión del proceso productivo.

Layout en paralelo

Cuando se requiere producir diferentes productos o variantes de un mismo producto, el layout en paralelo es la opción más adecuada. Este diseño consiste en múltiples líneas de ensamble que operan de forma independiente, lo que proporciona una mayor flexibilidad y capacidad de producción.

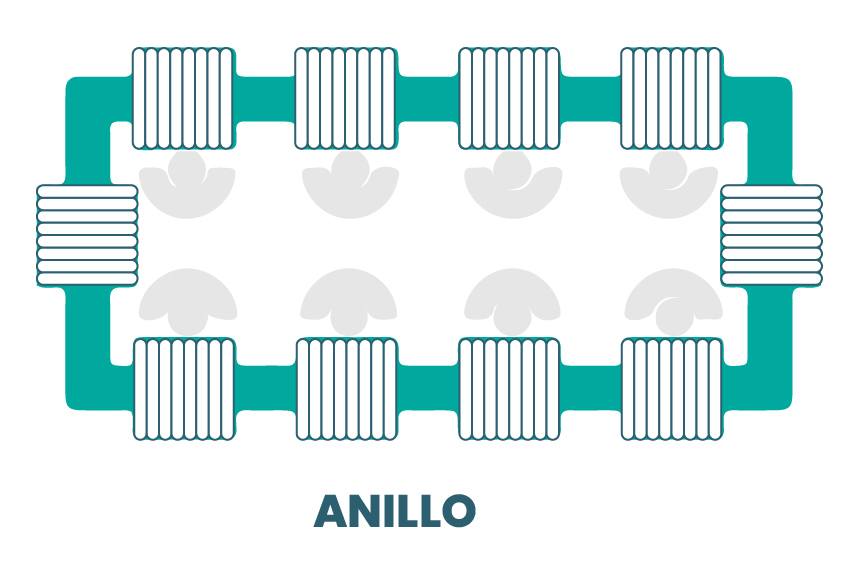

Layout en anillo

En el layout en anillo, las estaciones de trabajo se distribuyen alrededor de un punto central, creando un flujo de trabajo continuo y circular. Este diseño ofrece una excelente visibilidad del proceso productivo y facilita la identificación y resolución de problemas.

Tiempos Clave en las Líneas de Ensamble

Comprender los diferentes tipos de tiempo que intervienen en un proceso de ensamble es fundamental para identificar cuellos de botella, optimizar recursos y maximizar la productividad. A continuación, se detallan los tiempos clave y su importancia:

Tiempo de ciclo (TC)

El tiempo de ciclo representa el intervalo de tiempo entre la finalización de un producto y la siguiente unidad terminada. Es un indicador clave de la capacidad de producción de la línea y determina la velocidad a la que se fabrican los productos. Por ende, un tiempo de ciclo corto indica una alta eficiencia y productividad.

Tiempo de proceso (TP)

El tiempo de proceso se refiere al tiempo efectivo que se invierte en transformar una unidad de producto en la siguiente etapa. Incluye el tiempo de operación, es decir, el tiempo dedicado a realizar la tarea en sí, y el tiempo de preparación, que corresponde al tiempo necesario para configurar la estación de trabajo. Optimizar el tiempo de proceso implica reducir los tiempos muertos y mejorar la eficiencia de cada estación.

Tiempo de flujo (TF)

El tiempo de flujo representa el tiempo total que un producto permanece en la línea de ensamble, desde que ingresa como materia prima hasta que sale como producto terminado. Incluye el tiempo de proceso en cada estación, así como los tiempos de espera entre estaciones. Por lo tanto, reducir el tiempo de flujo implica minimizar los cuellos de botella y mejorar la fluidez del proceso.

Optimizar una Línea de Ensamble Basada en el Tiempo

Optimizar una línea de ensamble implica identificar y eliminar los cuellos de botella, minimizar los tiempos muertos y maximizar la utilización de los recursos. Por tal razón, los siguientes aspectos son fundamentales para lograr una producción eficiente y rentable:

Balance de línea

El balance de línea es un proceso crítico para optimizar el flujo de producción en una línea de ensamble. Consiste en asignar tareas a cada estación de trabajo de manera que el tiempo de ciclo (TC) sea lo más homogéneo posible. Un desbalance en las estaciones puede generar cuellos de botella y reducir la capacidad de producción. Para lograr un balance óptimo, es necesario considerar factores como la variabilidad de los tiempos de ciclo, las habilidades de los operadores y las restricciones de layout.

Además del balance inicial, es importante realizar ajustes periódicos para mantener la eficiencia de la línea ante cambios en la demanda o en el diseño de los productos. Herramientas como el análisis de precedencia y el balanceo de líneas por computadora pueden ser de gran utilidad en este proceso.

Reducción de los tiempos de preparación

Los tiempos de preparación representan un porcentaje significativo del tiempo total de producción y pueden tener un impacto significativo en la eficiencia de la línea. Para reducirlos, es fundamental implementar estrategias como el SMED (Single Minute Exchange of Die), que se enfoca en clasificar las actividades de preparación en internas (que se pueden realizar con la máquina parada) y externas (que se pueden realizar con la máquina en funcionamiento).

Además del SMED, otras técnicas como la estandarización de herramientas, la utilización de dispositivos de fijación rápida y la mejora del diseño de los productos pueden contribuir a reducir los tiempos de preparación.

Minimización de los tiempos de espera

Los tiempos de espera son un indicador de ineficiencia en una línea de ensamble y pueden generar costos ocultos. Para reducirlos, es necesario analizar y mejorar el flujo de materiales, la sincronización de las estaciones de trabajo y los sistemas de control de producción.

La implementación de sistemas de producción ajustada (Lean Manufacturing), como el Kanban y el flujo continuo, puede ser de gran ayuda para minimizar los tiempos de espera. Asimismo, la utilización de herramientas de simulación permite evaluar diferentes escenarios e identificar las mejores opciones para optimizar el flujo de materiales.

Mejora de la confiabilidad de los equipos

La confiabilidad de los equipos es un factor clave para garantizar la continuidad de la producción. Un equipo confiable reduce los tiempos de parada no programados y aumenta la disponibilidad de la línea. Para mejorar la confiabilidad, es necesario implementar un programa de mantenimiento preventivo basado en el análisis de la condición de los equipos.

Por otro lado, es importante realizar un análisis de modos de falla y efectos (FMEA) para identificar los posibles puntos de falla y establecer acciones preventivas. La utilización de tecnologías como la monitorización en línea y el diagnóstico remoto puede ayudar a detectar las fallas de forma temprana y a realizar las reparaciones de manera más eficiente.

Sin duda, la implementación de una línea de ensamble no solo es una herramienta poderosa para aumentar la eficiencia y reducir costos, sino que también juega un papel crucial en la mejora continua de la calidad y flexibilidad de la producción. Con una estrategia bien estructurada, las empresas pueden alcanzar niveles superiores de productividad y competitividad en el mercado.

¿Necesitas una línea de ensamble para tu empresa?

Si estás buscando mejorar la eficiencia y el rendimiento de tu proceso de fabricación, nuestros especialistas están listos para ayudarte a definir el tipo de línea de ensamble adecuado para tu proceso de producción. Contáctanos hoy mismo para recibir una asesoría detallada de acuerdo a tus necesidades.

¡No pierdas la oportunidad de optimizar tus procesos y aumentar tu competitividad!